FIRST AE®(信和産業株式会社)

IoT・AI・SIコーナー

-

- Onlineコネクト!

- FIRST AE®(信和産業株式会社)

FIRST AE®で故障予知&品質確保!

【ベアリングのグリス切れによる故障を予防しコスト削減!】

食品メーカのA社では、送風機の故障により製造ラインが止まり、膨大なコストが発生していました。故障原因は送風機のモーター内のベアリングのグリス切れと判明。振動センサではグリス切れの兆候がみられませんでしたが、FIRST AE®を導入したところ、2つのAEパラメータの相関関係を分析することで、グリス注入のタイミングを判断できるようになりました。

クリックすると写真が拡大します。

【AEの解析データを基に加工プログラムを変更、ドリル折れが減少!】

自動車メーカのB社では、部品加工ラインのドリル折れによる不良品コストの削減が急務でした。実地試験の結果、FIRST AE®でドリルの折れの前兆である切粉の噛み込みや刃先の摩耗、加工状態の計測が可能であることが判明。データを基に加工プログラムの切削スピードを変更後、ドリル折れの回数減少のみならず、寿命延長され、加工品質も向上しました。

クリックすると写真が拡大します。

【電流センサ、鉄粉濃度計では計測できない旧型ロボットの予知保全が可能に!】

自動車メーカC社では、旧型ロボットの減速機の保全検査を、電流センサとグリスの鉄粉濃度計測で実施していました。しかし、計測結果にはばらつきがあり信頼性が低いものでした。FIRST AE®を導入後、減速機のグリスの状態、ギヤの摩耗状態が把握できるようになり故障の発生件数を大幅に減らすことができました。

クリックすると写真が拡大します。

【顧客先のメンテナンス工数削減、クレーム減少に寄与!】

射出成形機メーカのD社は、訪問メンテナンスを行う際、生産ラインを停止してもらう重圧の中でバラシ検査を実施していました。 与えられるのは数時間。限られた時間内で不具合が見つけられずクレームになることもありました。 FIRST AE®導入後はトグルピンやボールネジの摩耗検知を生産ラインを止めずに実施できるように。工数削減とクレーム減少に寄与しました。

クリックすると写真が拡大します。

\FIRST AE®とは?/

FIRST AE®は、非破壊検査のアコースティック・エミッション(AE)技術を標準製品化したブランドです。

非破壊検査方法として、ミッションクリティカルの現場で長年活用されてきたAEによる検査技術を、多くの現場の皆様にご活用いただけるよう製品化したのがFIRST AE®です。

AEは2次的現象である振動や温度に比べ、き裂・摩耗の発生時を1次的現象として、いち早く捉えることに優れるため製造・生産の現場において、FIRST AE®は製造装置・生産設備の予知保全や品質確保にお役立ちいただけます。

また、そのデータ活用としてIoTを支援、AI活用やCPSなど、様々な場面・使い方へ貢献いたします。現代に必須のAE法を製品で使える、これがFIRST AE®です。

\FIRST AE®導入実績/

■自動車・二輪メーカ

■自動車部品製造メーカ

■小型船舶メーカ

■ベアリングメーカ

■トランスミッションメーカ

■飲料・食品メーカ

■製薬メーカ

■半導体製造装置

■工場の設備保全

FIRST AE®は2017年登場、4年間で160社以上の実績。

予知保全・品質確保を必要とする、ものづくりの現場を支えます。

\FIRST AE®の製品紹介/

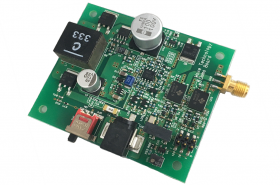

製品1:異常検知に新提案「EDGE NODE EXPRESS DC™」、保全・良否判断に活用

製造現場での予知保全・良否判断に必要な機能を凝縮。現場運用に対応した新型AEモニタリングシステムです。

■10msの時間分解能で計測

■捉えたい箇所・事象に合わせ設定可能なハイパスフィルタ(HPF)機能

■常設運用を意識した断線検知・過電圧検知等のフェイルセーフ機能

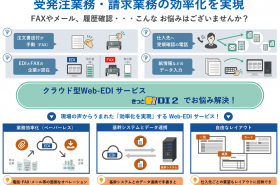

製品2:異常傾向のデータ分析「EDGE NODE DISCOVERY OCEAN™」集計、グラフ化で判断支援!

計測したAEデータを集計、グラフ化しデータ活用。対象箇所の状態の傾向把握によりメンテナンスや部品交換のタイミングの判断を支援。また、加工の異常につながる状態の把握にも貢献。予知保全、品質確保の現場担当者、分析担当者の工数を大幅削減!

■AEデータの「波形表示」「グラフ表示」「保存・分類」が簡単に、見たいデータにアクセス

■グラフの活用で予知保全や品質確保の現場をサポート

■ブラウザのみで操作、ツールの一元化、データファイルの整理・統合の煩雑さを解消

- 会社名

- FIRST AE®(信和産業株式会社)

- 住所

- 〒150-0002

東京都渋谷区渋谷1-8-1 第3西青山ビル6F

- TEL

- 03-6427-1305

- FAX

- 03-3499-3824

- 担当者名

- 大平・松岡

- 部署

- 営業本部 営業部

- 役職

- info@first-ae.jp

他のIoT・AI・SIコーナー出展企業 OTHERS

モノづくりフェアに関するご質問などは

お電話またはメールにてお承りしております。

お気軽にお問い合わせください。

)_B_S1-FIRST-AE-753x565.jpg)

)_B_S2-繝ュ繝懊ャ繝医d讖滓「ー險ュ蛯吶′謨・囿縺ォ閾ウ繧九∪縺ァ-753x565.jpg)

)_B_S3-AE縺ィ莉悶そ繝ウ繧オ縺ョ驕輔>-753x565.jpg)

)_B_S4Early-Observer-MEL-E-753x565.jpg)

)_B_S5-EDGE-NODE-EXPRESS-DC-DISCOVERY-OCEAN-753x565.jpg)

)_B_K2.jpg)

)_B_K3.jpg)

)_B_K4.jpg)

)_B_K5.jpg)

)_B_S1-FIRST-AE-280x185.jpg)